下調べ

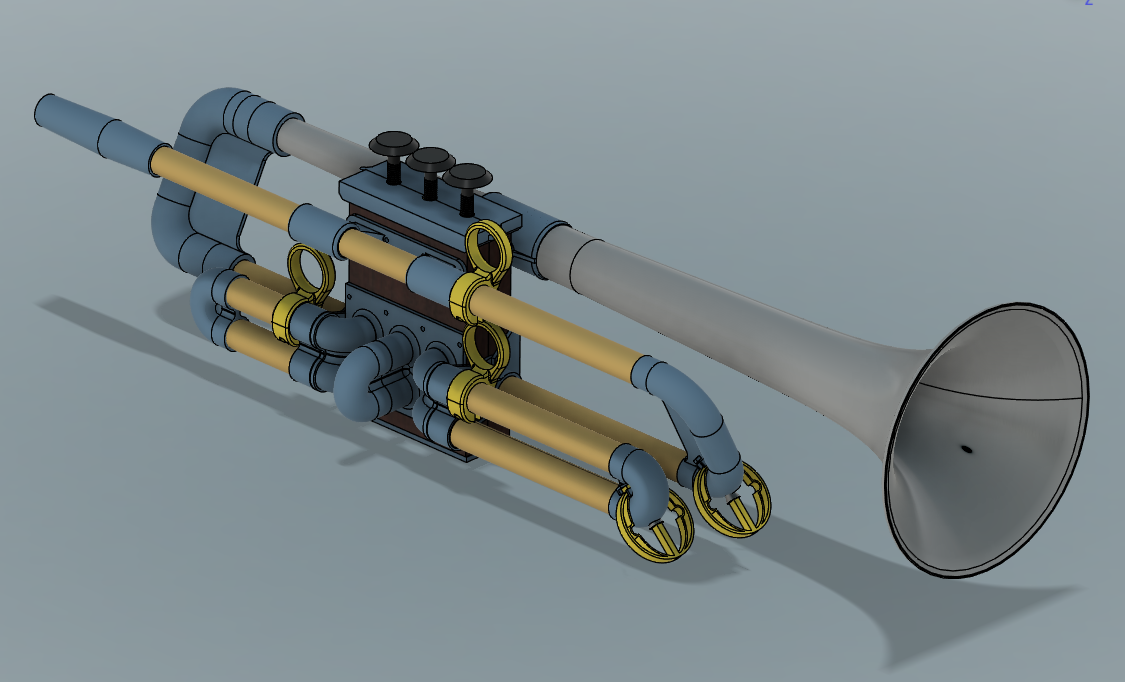

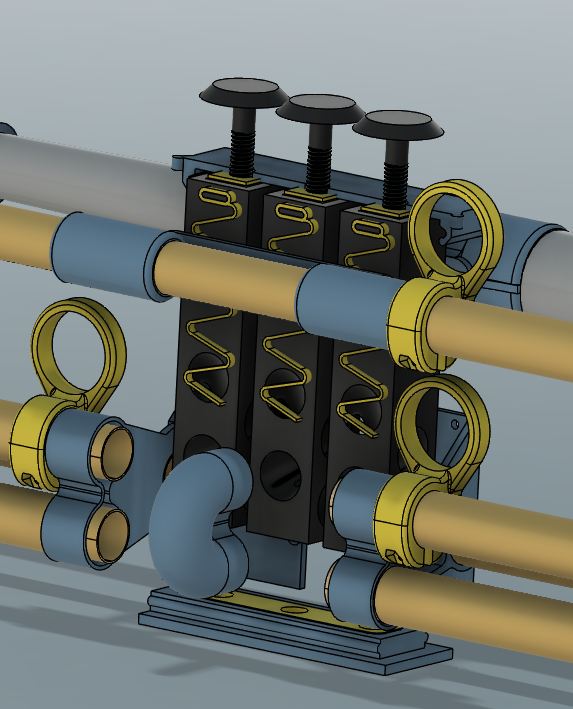

規格品の真鍮パイプに、3DプリントしたパーツとNC切削のバルブケーシングを組み合わせたトランペットのプロトタイプです。フェンダーテレキャスターのように、ハンダ・ロウ付け、溶接が不要でねじ止めだけで作れることを目指しています。ピストンのバネもPETGで3Dプリントしています。 ケーシングは、3軸の安価なNCルーターでも削れる設計にしています。素材は木(ウォルナット)とPOM樹脂の2種類で実験中。 今の所ケーシングとパイプの密着が甘くて音が全然鳴りません。

製作者:松浦知也( [email protected] )

メインのパイプは真鍮、ピストンのケーシングは木材をCNCで削り出し、残りは3Dプリントで

黄色い部分はPETGやTPUで担当する

それぞれの収縮率を測って3Dプリント時の真鍮パイプとの嚙み合わせを把握する必要がある

1,2,3番の内径は13㎜になる必要があるが、大体12.7mmになっている

収縮率は大体オリジナルの97.5%

102.3%にして印刷すりゃちょうどいい感じ

マウスピースレシーバーの長さが70㎜のところ69.95mm = 1.0007148 これはぜんぜん縮んでないな

ボルト間の水平距離が22.5/22.13 =1.01671939

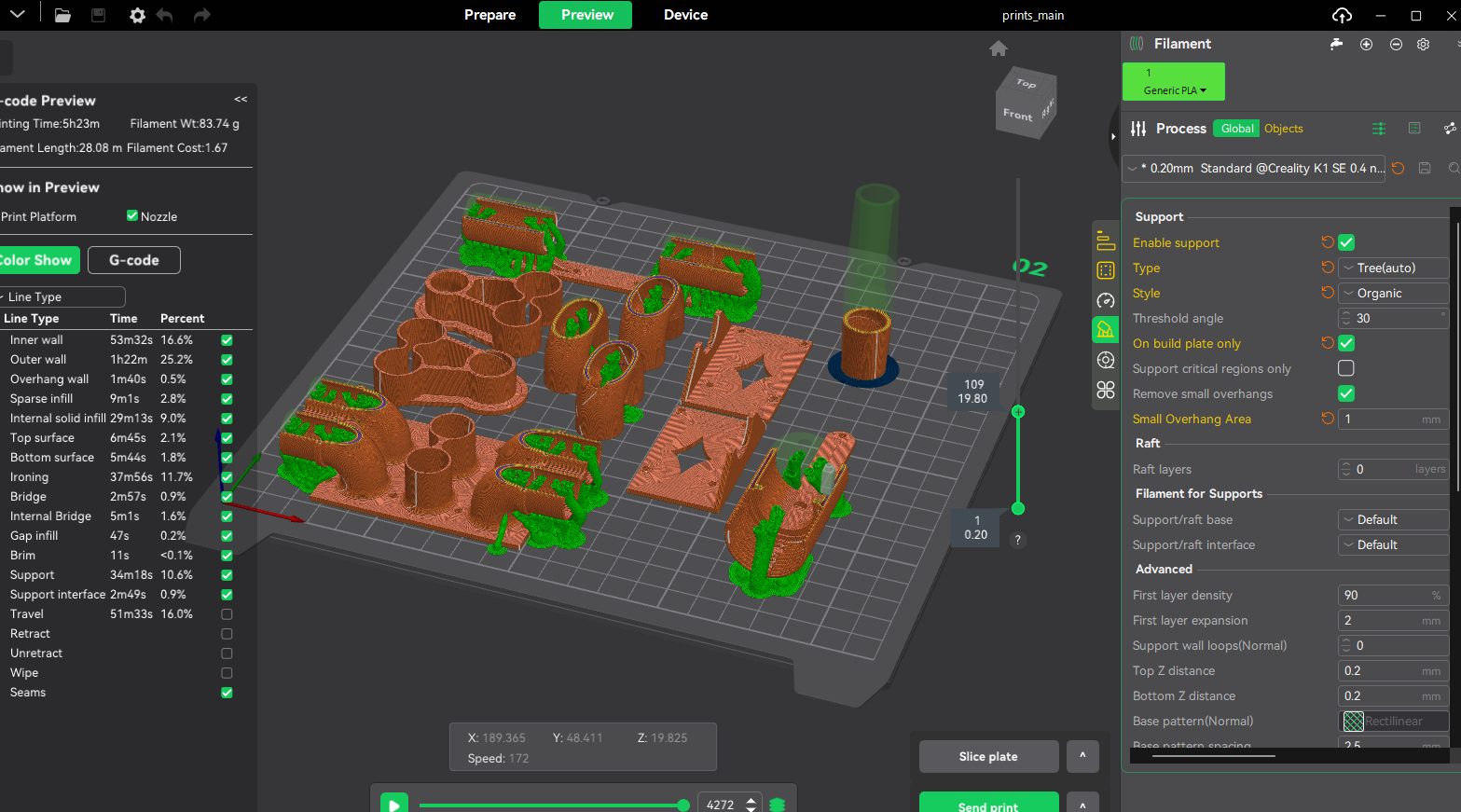

プリント設定

メインのパーツはeSUNのmatte PLA、ライトグレーという青っぽいグレーを使う。

これがなんか定着悪いというか全体的に細く層間接着もあまりよくなさそう。Creality PrintのGeneric PLAはFlow Rateが95%になっているので、100%にもどした。

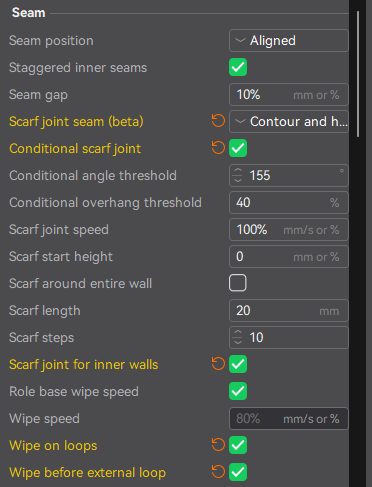

上の収縮サイズはモデルごとに適用する前提として、シームは可能な限りスカーフジョイントの設定をオンにする。

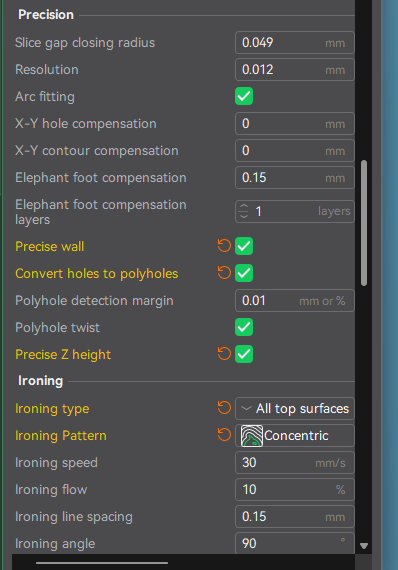

トップサーフェスのアイロニングもオンにする。

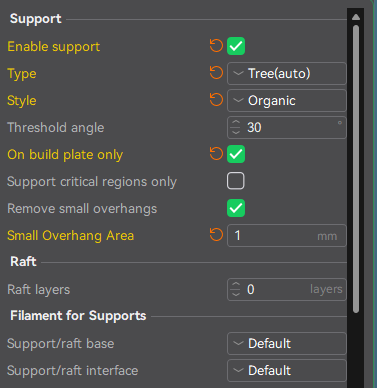

サポートはオーガニックサポートをオンにする。あんまり細かい段差でサポートすると、マウスピースレシーバーとかの内側までサポートが付くので、1㎜でスレッショルドつける

だいたいこんなかんじになる

反り防止の設定として、BrimのOuter Brim Onlyを有効化して、各モデルを近づけてブリム同士がくっつくようにすると全体の定着が安定する。

Adaptive Layer HeightとOrganic Supportが一緒に使えないのが惜しい、、、

Organic support with variable height · Issue #9462 · prusa3d/PrusaSlicer

ケーシングのNC切削

ウォルナットを使用。

AMCにあるRoland MD-40XAを使う。ATCないので手動で頑張って工具を変える

使う工具:

- 6mmフラットエンドミル

- 2mmボールエンドミル(2mmの径で1.7cmぐらいまで彫り込めるもの)

- 3mmドリル(ぴったり3mmの穴が開けられればなんでも良い。2mmのボールエンドミルでもいけそう

Fusionからツールパスを生成するときのメモ:

原点座標はユーザー座標系ではなく、G54を設定する

切り込みピッチは0.5mm 回転数は15000rpm 切り込み速度F 2000mm/min

もうちょっとツールの数減らして簡易的に作る方法はないもんか

真ん中で割らずに縦横の板材接着の方向でもいいかもしれない

ボトムプレート、トッププレートがスライドイン方式だと削る寸法がややこしくなるので、2点貫通ネジ止めとかでもいいかも(言うてそんなに頻繁に取り外す場所でもないし)

板厚が上手く規格材の寸法になれば加工はかなり楽になる、場合によってはレーザーでもいけるかも

ケーシングの仕切りは横に穴を貫通させる必要があるので、治具作って手動ドリルかなあ。というか、接着してから側板に空いてる穴をガイドにしてそのまま貫通させればいいのか

組み立て

パイプの長さ

- 1stアウター 45.55mm

- 1stインナー 55㎜

- 2ndインナー

- 3rdアウター 98㎜

- 3rdインナー 70mm

- チューニング管インナー 88㎜x2

- チューニング管アウター 114.84mm

- マウスパイプ 202㎜

- ベルリードパイプ 92.5㎜